|

Почему рамы агродронов Бозон Аэро такие прочные?

При разработке беспилотников команда Бозон Аэро стремится сделать коптеры простыми в управлении и максимально прочными. Мы искали легкий материал, способный выдерживать высокие нагрузки. Стоимость массового производства и итоговая цена устройства должны остаться прежними. Через несколько контрольных тестов мы остановились на карбоне - прочном и легком материале. Он повышает грузоподъёмность и снижает расход аккумуляторов. Карбон стал одним из ключевых материалов в конструкции и именно о нём мы расскажем в этой статье. А также постараемся ответить на вопросы: почему карбон не применяется повсеместно, кто его создал и в чём его уникальность?

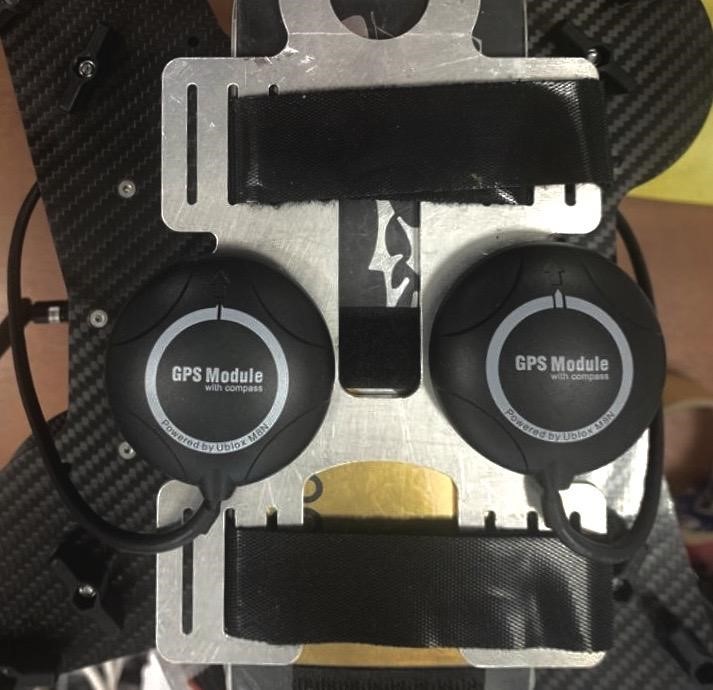

Карбоновая рама коптера - сеялки OSA HEXA

Область применения

Раннее применение карбона началось с оборонной сферы. Карбоновые подводные лодки передвигаются тихо и обладают стелс - эффектом. Жгуты многослойного плетения рассеивают радиоволны, делая судно невидимым для радаров противника. В новейших российских истребителях Су - 47 и Т - 50 также используются углепластиковые компоненты в конструкции крыла и фюзеляжа.

Су-47 Беркут

Массовое производство карбона началось с автомобильной и космической промышленности. В начале 1980-х Джон Бернард, инженер автомобильного производителя McLaren, первым создал элементы кузова легкового автомобиля из углеволокна. Компания не изменяет своим принципам и сегодня, выпуская карбоновые элементы для своих моделей.

McLaren P1 XP Carbon Series

Чаще всего углепластик встречается в самолётах. Конструкция «Boeing» и «Airbus» содержит до 30 тонн материала на одно изделие. За свои впечатляющие свойства: прочность, вес, безопасность и отсутствие токсичности, карбон заменил привычные титан и алюминий. Материал высоко ценится за хорошие аэродинамические свойства и позволяет заметно снизить расход топлива воздушного судна.

Сверхлегкий самолет Carbon Bird 200

В кораблестроении углепластик пользуется спросом за ударостойкость и сопротивление к коррозии - что особенно актуально для постоянного контакта судна с водой. В спортивных яхтах углепластик внедряется для обеспечения скорости судна.

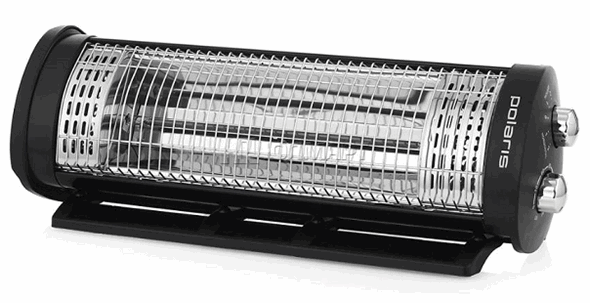

На основе карбона получают жёсткие и гибкие электронагреватели, в т.ч. ставшие популярными «карбоновые двигатели», обогревающие одежду и обувь. Углеродный войлок – единственный материал, подходящий для использования в вакуумных печах как теплоизолятор, где температура 1100 °C и выше.

Карбоновый электронагреватель

Химическую инертность карбона используют как фильтрующий слой для очистки агрессивных жидкостей и газов от дисперсных примесей. Углеволокно полезно и в качестве уплотнителей, сальниковых набивок. Такие ионообменники служат как фильтры для очистки воздуха и для изготовления средств индивидуальной химической защиты.

В медицине из карбона изготавливают протезы и импланты. Способность материала быстро врастать в живые ткани позволяет заметно снизить сроки фиксации и ускорить процесс восстановления. Это исключает необходимость закреплять имплантат с помощью клея, цемента, и других средств, которые недолговечны и негативно влияют на костную ткань. Исключается и повторная госпитализация больных для извлечения металлоконструкций (фиксаторов) в случае их применения. Это особенно важно при лечении больных с тяжелыми травмами позвоночника, тазобедренного сустава и прочими дефектами костей.

Карбоновый протез

В строительстве карбон применяется для утепления и укрепления здания. Такой подход снижает расходы на отопление и повышает сопротивление конструкции к коррозии и дефектам от экплуатации.

Карбоновая строительная лента

Мы разобрали высокотехнологические отрасли. Насколько карбон подойдет для повседневного пользования?

Для нашего поколения карбон становится более доступным.

На полках магазинов можно встретить горные ботинки, лыжи, детали велосипедов, спиннинги с углепластиком в составе.

Карбоновый шлем

Клюшка для гольфа с карбоновыми вставками

Для реставрации и ремонта внедряются специальные холсты и пластины из карбоновой ткани (например, Mapewrap или Carboplate). Можно полностью восстановить конструкцию быстрее и менее затратно.

Новейшая инновация – нанотрубки. Канадский производитель одежды Garrison Bespoke разработал мужской костюм, созданный из ткани на основе углеродных нанотрубок.

Пуленепробиваемый костюм компании Garrison Bespoke

Такое изделие останавливает пули до сорок пятого калибра и защищает от колющих ножевых ранений. Ткань из углепластика на 50% легче синтетического кевлара популярного при изготовлении бронежилетов. Отличное решение для политика и публичной личности.

Давайте представим, что в будущем на основе карбоновых нанотрубок человечество создаст космический лифт, который будет доставлять на орбиту грузы, заменив дорогие и опасные запуски ракет. Основу конструкции составит сверхпрочный трос, протянутый от поверхности планеты до космической станции, расположенной на геостационарной орбите и высоте 35 тыс. км над Землей. Автором такой идеи стал К. Циолковский ещё в 1895 году. Но если тогда это казалось чем-то из ряда фантастики, то с появлением углеродных нанотрубок такой проект может появиться уже в ближайшее время.

Как всё начиналось

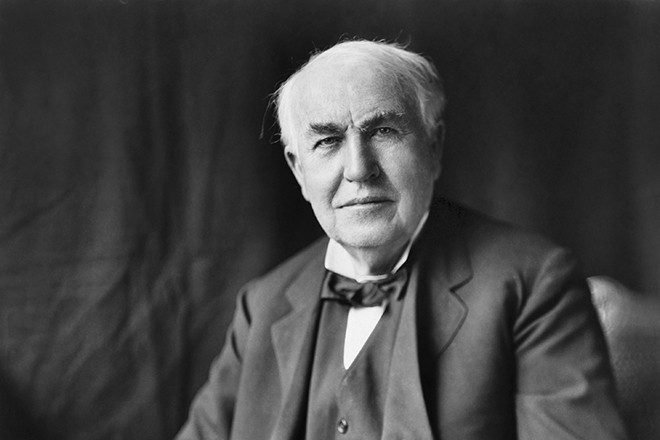

В 1880 Эдисон предложил миру материал на основе углерода. Сразу после создания несколько отраслей заявили о желании попробовать его в действии. Этим материалом и стал карбон.

Томас Эдисон, создатель углеволокна

Изначально получение и применение углеродных волокон планировалось для нитей накаливания в электрических лампах. Первые пробы получались в результате пиролиза хлопкового или вискозного волокна и отличались высокой пористостью и хрупкостью. Повторно интерес к углеродным волокнам появился во время поиска материалов, пригодных для изготовления ракетных двигателей. Именно на углеволокно сделалась ставка в пользу перспективы. Такой выбор основан на ключевых качествах материала: сопротивление коррозии и высоким температурам, теплоизоляция, высокая удельная прочность и жёсткость.

Только в 1958 г. в США удалось получить более совершенные материалы на основе вискозы. Новейшие образцы создавались за счёт ступенчатой высокотемпературной обработки гидратцеллюлозных волокон (900 °C, 2500 °C).

Два года спустя, в 1960 г. появились попытки массового производства коротких монокристаллических волокон графита, где температура обработки составила уже 3600 °C и давление в 2,7 атм. По причине высокой стоимости широкого применения данный способ не получил.

Примерно в это же время в СССР и Японии получено углеволокно на основе полиакрилонитрильных волокон (ПАН). По мере развития технологии, к 1970 г. удалось создать очень упругие и прочные волокна, улучшенные добавлением микрокремнезема (силикатная пыль). Технологии задали форму для современного карбона.

Сегодня 70% мирового рынка углеткани производят тайваньские и японские крупные бренды: Mitsubishi, TORAY, TOHO, CYTEC, Zoltec и пр.

Особенности углеволокна

Международное название Carbon – углерод, из которого получаются карбоновые волокна carbon fiber. К карбонам относят все материалы, в основе которых углеродные волокна, независимо от связующих.

Углепластик это композиционный многослойный материал. Он состоит из тонких нитей от 5 до 15 мкм, образованных преимущественно атомами углерода. Это полотно из углеродных волокон в оболочке из термореактивных смол делает карбон необычайно прочным, хотя с виду кажется хрупким. Карбон и углепластик стали одним термином, что создало некоторую путаницу в понимании. На деле карбон и есть углепластик.

Способы изготовления

Нити углерода получают за счет термической обработки на воздухе. Окисляясь при температуре 250 °C в течение суток, нить обугливается и переходит к следующему этапу обработки – карбонизации. В азотной или аргонной среде при температуре от 800 до 1500 °C в волокне выстраиваются структуры, подобные молекулам графита. В этой же среде происходит насыщение углеродом, но уже при температуре 1300-3000 °C. Процесс при необходимости проводится повторно, пока графитовое волокно не очиститься от азота, одновременно повышая концентрацию углерода. На этом этапе повышается прочность, а содержание углерода в волокне увеличивается до 99%.

Существует три популярных метода изготовления углеволокна:

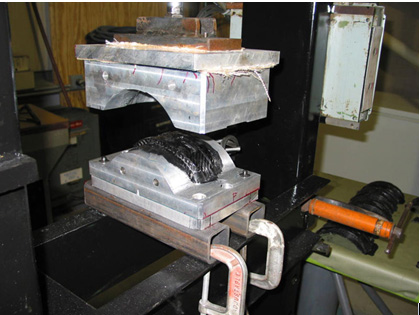

1. Прессование или «мокрый» способ

Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются вакуум формованием или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить сам по себе или ускоряется нагревом. В результате получается листовой углепластик.

2. Формование (Сухой метод)

На изготовленную модель изделия из гипса или монтажной выкладывается ткань, пропитанная смолой. Композит уплотняется прокатыванием валиков, удаляются излишки воздуха, после чего применяется либо ускоренная полимеризация и отверждение в печи, либо естественная. Полученные изделия прочнее и легче, чем изготовленные «мокрым» способом. Если не покрывать поверхность лаком, изделие сохранит ребристость.

К этой же категории можно отнести формование из листовых заготовок — препрегов.

По способности полимеризоваться при возрастании температуры смолы делятся на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. В зависимости от марки смолы, могут храниться до нескольких недель в неполимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда препреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка

Ткань, ленту и нить наматывают на цилиндрическую заготовку для изготовления карбоновых труб. Кистью или валиком наносят послойно смолу и сушат, преимущественно в печи.

Карбоновые трубки

Во всех случаях поверхность нанесения смазывается разделительными смазками для удобного снятия получившегося изделия после застывания.

Классификации карбона

Карбон разделяется по двум ключевым качествам: предел прочности и жесткость, определяемая модулем эластичности.

Стандартный карбон имеет модуль эластичности 33 msi (миллион фунтов на квадратный дюйм). Такой модуль считается низким, в отличие от среднего (42 msi), и высокого (от 55 msi). Производство волокон с высоким модулем сопряжено с высокими издержками и стоимостью, а само волокно получается хрупким. Отсюда вывод: чем выше модуль эластичности, тем меньше прочность материала. Добиться оптимального баланса прочности, плотности и жесткости помогает подбор и сочетание разных типов углеполотна, направление волокон и метод плетения.

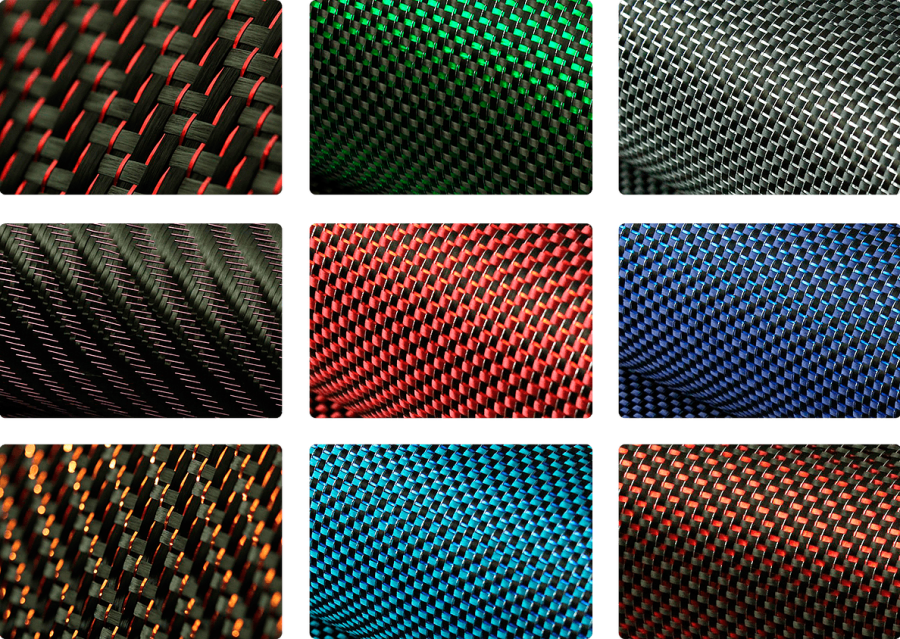

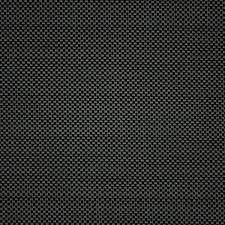

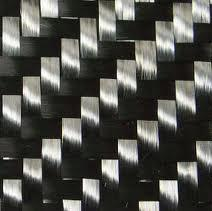

Другая классификация карбона - тип плетения. Обозначается это в форме цифра+К, где К - тысяча. 1К означает, что в полосе 1000 нитей, 2К – две тысячи, и т.д. Например, в велосипедных компонентах популярен карбон значений 3К и 12К.

1К 3К 12К

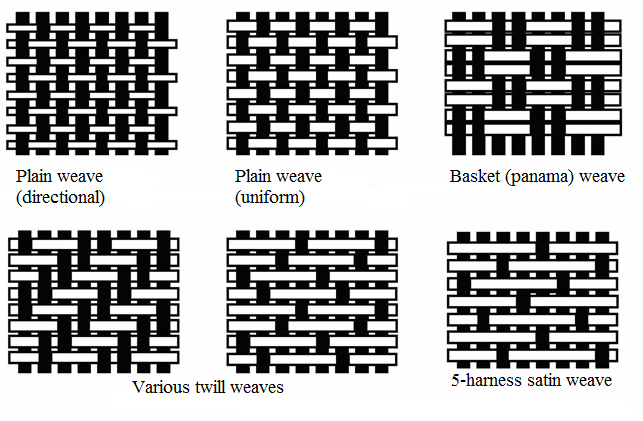

В зависимости от назначения, углепластик делят на типы плетения. Некоторые из них:

Полотно (Plain Weave, Р) – самый популярный и наиболее плотный вид плетения. Нити углепластика переплетаются 1х1. ЗА счёт высокой плотности такое плетение позволяет не допустить искажений фактуры, но уменьшает пластичность и выкладывание полотна в форму.

Полотно Елочка (Twill, T) — саржевое плетение 2х2, нити углепластика и основы переплетаются через две нити. Наиболее универсальное полотно и широко распространено. Применяется для тюнинга автомобилей. Это плетение более прочное, чем 1х1, сама ткань следует чёткой диагональной схеме, что делает её более гибкой и рыхлой, легко тянется в нужном направлении. Требует более аккуратной обработки. В отличие от 1х1, здесь есть опасность появления просветов и искажения фактуры.

Полотно Сатин (Satin WEAVE, R) — наименее плотное и самое пластичное полотно. Рыхлость полотну придают особенности плетения: каждая нить утка и основы проходит на несколькими нитями утка или основы

Leno, Basket Weave

Не особо популярное плетение, имеет красивую фактуру, но сложно в изготовлении.

В зависимости от назначения, каждый тип плетения полотна используется в той сфере, где есть необходимость в получении конкретного свойства материала.

Перспективы

Углепластик создал настоящую революцию и подарил миру новые возможности, выдвигая сразу несколько отраслей на новый уровень. Карбон позволил потерявшим конечности людям жить полной жизнью. Уже сегодня мы можем видеть как сильно карбон экономит ресурсы и затраты на работу техники, увеличивая её свойства до безграничных.

Материал так и не заручился массовым спросом по ряду причин. В отличие от стали и алюминия, при повреждении углепластик образует множество острых осколков, что затрудняет его ремонт. В целях безопасности эта особенность материала не позволяет создать изделия полностью из него состоящие.

В 2004 – 2006 гг. из-за огромного спроса карбон резко подорожал, на рынке стал заметен его дефицит. До сих пор материал не является бюджетным решением и для единичного изделия производство не налажено. Экологи остаются без ответа на вопрос о принципах его переработки и возможности вторичного использования.

Увидим ли мы карбоновую одежду, мебель и карбоновые районы города? Или он так и останется архаизмом, не получившим массового распространения?

|